1. Définition

Dans l’usinage par abrasion les outils de coupe sont remplacés par des cristaux d’abrasifs très

durs et aux arêtes coupantes, généralement agglomérés sous forme de meule tournante.

Parmi les techniques d’abrasion on distingue :

Le meulage. Travail peu précis d’ébarbage sur pièces moulées en fonderie et sur pièces

métalliques en constructions soudées et autres.

L’affûtage. Travail de réalisation ou de réfection des becs d’outils de coupe sur les surfaces de

coupe et en dépouille (angles α, γ, x).

La rectification. Usinage de finition des surfaces fonctionnelles planes, de révolutions ou de

forme des pièces mécaniques, souvent après un traitement thermique.

2. Mode d’action des meules

La meule montée en bout de broche de machine tourne très vite et ses cristaux coupants

enlèvent un petit copeau sur la pièce à usiner lorsqu’ils entrent en contact avec celle-ci.

Lorsque l’arête s’use la force exercée sur le cristal augmente jusqu’à le déloger. Ainsi la meule

diminue- t-elle progressivement en dimensions et se déforme.

. Éléments de coupe en rectification (fig. 1).

Figure 1. ÉLEMENTS DE COUPE ABRASIVE

a) Rectification cylindrique extérieure. b) Rectification cylindrique intérieure. c)

Rectification plane de face. (1) Pièce ; (2) Meule. Mouvements de coupe Mcm, de la meule (vitesse Vm) ;

Mcp, de la pièce (vitesse Vp). Mouvement d’avance Ma (avance a) par tour (ou par course) de la pièce.

On retrouve tous les éléments de coupe relatifs à l’outil de coupe (V, a, p) plus le mouvement

de rotation très rapide appliqué à la meule.

Vm - Vitesse de la meule : 1200 à 3600 m/mn.

Vp - Vitesse de la pièce : 5 à 20 m/mn.

a - Avance par tour ou par course de pièce : 0,2 à 10 mm.

p - Profondeur de pénétration à chaque passe : 0,001 à 0,2 mm.

3. Caractéristiques des meules (fig. 2 et 3)

Chaque meule est choisie en nature et forme selon l’usinage à effectuer. Tous les fabricants

utilisent les mêmes modes de désignation.

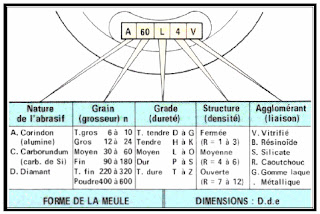

Figure 2. CARACTÉRISTIQUES DES MEULES

a) Structure. (1) Cristal abrasif. (2) Agglomérant. b) Grain (grosseur du cristal) = n → nombre de mailles par

pouce du tamis correspondant. c) Quelques formes de meule. (1) Plate ; (2) Couronne ; (3) Boisseau ; (4) Assiette

.. Nature des meules

Les cristaux sont agglomérés et mis en forme avec un liant.

Figure 3. DÉSIGNATION DES MEULES

Exemple : Meule plate 320 x 25 < 20. Qualité A (corindon) ; 60 (tamis n = 60 mailles sur 25,4 mm) ; L (grade moyen) ; 4 (structure moyenne) ; V (vitrifié). Il s’agit d’une meule pour l’affûtage des outils en acier trempé.

Cristaux abrasifs. Produit obtenu à partir d’un oxyde d’aluminium (corindon) ou d’un carbure

de silicium (carborundum).

Grosseur des cristaux. La dimension des cristaux est définie par le n° de grain : nombre de

mailles par pouce (25,4 mm) du tamis correspondant à cette grosseur (n° 4 à 180 et au-delà).

Agglomérant. C’est la nature du liant qui permet d’avoir des meules rigides ou flexibles, dures

ou tendres (argile vitrifiée, silicate, gomme laque).

Structure. Elle définit le rapport R = 1 à 12.

La notion de dureté. Ce n’est pas une valeur absolue. La notion de meule dure ou de meule

tendre n’a de sens que par rapport à la dureté du matériau à usiner

La meule est dite dure lorsqu’elle ne s’use que lentement : elle a alors tendance à s’encrasser, elle s’échauffe et coupe mal.

La meule est dite tendre quand elle s’use vite. Alors elle coupe bien car les arêtes de cristal en action se renouvellent aisément.

Pour couper un métal dur, adopter une meule tendre.

Pour couper un métal tendre, adopter une meule dure.

. Formes des meules (fig. 2 c).

C’est la dimension des surfaces à meuler, affûter ou rectifier et leur propre forme qui

commandent le choix des dimensions et forme de la meule à utiliser.

Meules travaillant par la partie cylindrique :

– Meule dite plate : rectification cylindrique extérieure.

– Meule d’alésage : rectification cylindrique intérieure.

Meules travaillant par une face plane :

– Meule-assiette : affûtage de fraise.

– Meule-boisseau : rectification plane.

– Meule-lapidaire : ébarbage.

Dans l’usinage par abrasion les outils de coupe sont remplacés par des cristaux d’abrasifs très

durs et aux arêtes coupantes, généralement agglomérés sous forme de meule tournante.

Parmi les techniques d’abrasion on distingue :

Le meulage. Travail peu précis d’ébarbage sur pièces moulées en fonderie et sur pièces

métalliques en constructions soudées et autres.

L’affûtage. Travail de réalisation ou de réfection des becs d’outils de coupe sur les surfaces de

coupe et en dépouille (angles α, γ, x).

La rectification. Usinage de finition des surfaces fonctionnelles planes, de révolutions ou de

forme des pièces mécaniques, souvent après un traitement thermique.

2. Mode d’action des meules

La meule montée en bout de broche de machine tourne très vite et ses cristaux coupants

enlèvent un petit copeau sur la pièce à usiner lorsqu’ils entrent en contact avec celle-ci.

Lorsque l’arête s’use la force exercée sur le cristal augmente jusqu’à le déloger. Ainsi la meule

diminue- t-elle progressivement en dimensions et se déforme.

. Éléments de coupe en rectification (fig. 1).

Figure 1. ÉLEMENTS DE COUPE ABRASIVE

a) Rectification cylindrique extérieure. b) Rectification cylindrique intérieure. c)

Rectification plane de face. (1) Pièce ; (2) Meule. Mouvements de coupe Mcm, de la meule (vitesse Vm) ;

Mcp, de la pièce (vitesse Vp). Mouvement d’avance Ma (avance a) par tour (ou par course) de la pièce.

On retrouve tous les éléments de coupe relatifs à l’outil de coupe (V, a, p) plus le mouvement

de rotation très rapide appliqué à la meule.

Vm - Vitesse de la meule : 1200 à 3600 m/mn.

Vp - Vitesse de la pièce : 5 à 20 m/mn.

a - Avance par tour ou par course de pièce : 0,2 à 10 mm.

p - Profondeur de pénétration à chaque passe : 0,001 à 0,2 mm.

3. Caractéristiques des meules (fig. 2 et 3)

Chaque meule est choisie en nature et forme selon l’usinage à effectuer. Tous les fabricants

utilisent les mêmes modes de désignation.

Figure 2. CARACTÉRISTIQUES DES MEULES

a) Structure. (1) Cristal abrasif. (2) Agglomérant. b) Grain (grosseur du cristal) = n → nombre de mailles par

pouce du tamis correspondant. c) Quelques formes de meule. (1) Plate ; (2) Couronne ; (3) Boisseau ; (4) Assiette

.. Nature des meules

Les cristaux sont agglomérés et mis en forme avec un liant.

Figure 3. DÉSIGNATION DES MEULES

Exemple : Meule plate 320 x 25 < 20. Qualité A (corindon) ; 60 (tamis n = 60 mailles sur 25,4 mm) ; L (grade moyen) ; 4 (structure moyenne) ; V (vitrifié). Il s’agit d’une meule pour l’affûtage des outils en acier trempé.

Cristaux abrasifs. Produit obtenu à partir d’un oxyde d’aluminium (corindon) ou d’un carbure

de silicium (carborundum).

Grosseur des cristaux. La dimension des cristaux est définie par le n° de grain : nombre de

mailles par pouce (25,4 mm) du tamis correspondant à cette grosseur (n° 4 à 180 et au-delà).

Agglomérant. C’est la nature du liant qui permet d’avoir des meules rigides ou flexibles, dures

ou tendres (argile vitrifiée, silicate, gomme laque).

Structure. Elle définit le rapport R = 1 à 12.

La notion de dureté. Ce n’est pas une valeur absolue. La notion de meule dure ou de meule

tendre n’a de sens que par rapport à la dureté du matériau à usiner

La meule est dite dure lorsqu’elle ne s’use que lentement : elle a alors tendance à s’encrasser, elle s’échauffe et coupe mal.

La meule est dite tendre quand elle s’use vite. Alors elle coupe bien car les arêtes de cristal en action se renouvellent aisément.

Pour couper un métal dur, adopter une meule tendre.

Pour couper un métal tendre, adopter une meule dure.

. Formes des meules (fig. 2 c).

C’est la dimension des surfaces à meuler, affûter ou rectifier et leur propre forme qui

commandent le choix des dimensions et forme de la meule à utiliser.

Meules travaillant par la partie cylindrique :

– Meule dite plate : rectification cylindrique extérieure.

– Meule d’alésage : rectification cylindrique intérieure.

Meules travaillant par une face plane :

– Meule-assiette : affûtage de fraise.

– Meule-boisseau : rectification plane.

– Meule-lapidaire : ébarbage.

Aucun commentaire:

Enregistrer un commentaire